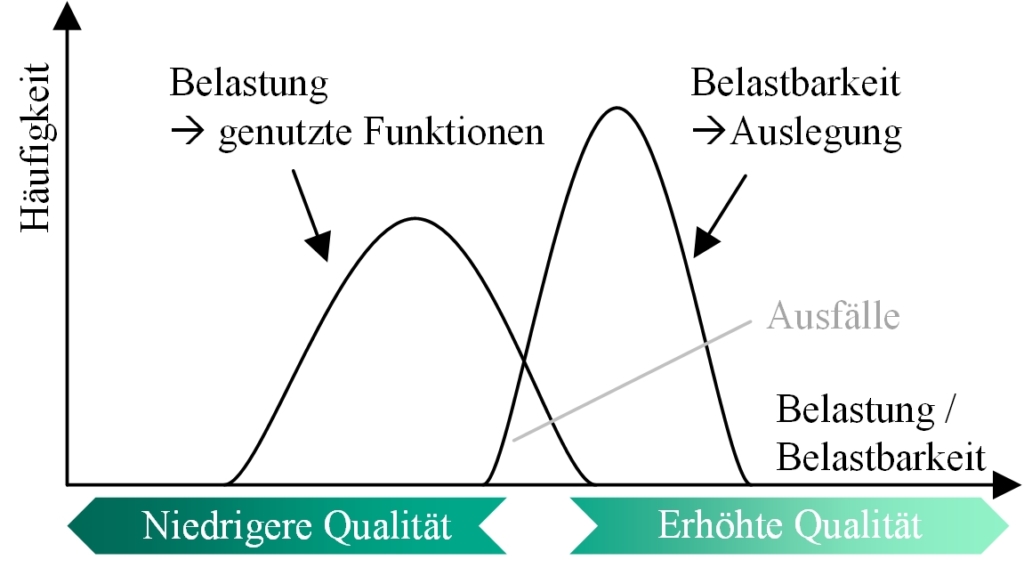

Die endliche Lebensdauer von Produkten ist keine deterministische, sondern eine stochastische Größe, die mit statistischen Methoden beschrieben werden kann. Das Modell der Stress-Strength-Interference macht das deutlich, vergleiche dazu [1] und Bild 2.1. Sobald die Belastung sich zeitlich der Belastbarkeit nähert und sich eine Überschneidung ergibt, tritt ein Ausfall ein. Wann und mit welcher Wahrscheinlichkeit in einer bestimmten Zeitdauer kein Fehler auftritt bzw. ein Produkt ohne Ausfall überlebt und verfügbar ist, wird durch die Zuverlässigkeit beschrieben. In diesem Zusammenhang ist “Reliability is the probability that a product does not fail under given functional and environmental conditions during a defined period of time” [1]. Nach Elsayed [2]: “…reliability may be used as a measure of the system’s success in providing its function properly during its design Iife.” Dies bedeutet wiederum, dass die Zuverlässigkeit, die Erprobung, die Instandhaltung und die Verfügbarkeit eines Produktes oder Prozesses weitgehend von seiner Qualität und folglich von seinem Design abhängt [3].

Bild 2.1: Belastungs- und Belastbarkeits-Modell – Quelle: Kemmler, Dissertation 2018

Zur Bestimmung der Zuverlässigkeit von Produkten werden qualitative und quantitative Methoden während des Produktentwicklungsprozesses angewendet [1]. Ein weiterer wichtiger Punkt der Zuverlässigkeitsbestimmung ist die Lebensdauer von Systemen und deren Komponenten. Die Lebensdauer beschreibt die zeitbezogene Widerstandsfähigkeit gegen mechanische Schädigung, wie Verschleiß und Korrosion [4]. Zur Bestimmung der Lebensdauer werden verschiedene Methoden zur Datenerfassung benötigt. Meeker [5] und Nelsen [6] beschreiben eine Vielzahl an umfassenden Methoden, die zur Datenanalyse eingesetzt werden können. Um diese Daten zuverlässig zu messen, klassieren und quantifizieren, werden mathematische und statistische Methoden angewandt, die zusätzlich die Unsicherheiten in deren Vorgehensweise beachten. Zudem sind ermittelte Kennzahlen der Zuverlässigkeit stets mit Unsicherheiten behaftet. Sie resultieren aus der Tatsache, dass anhand von Stichproben ermittelte Kennzahlen auf die Grundgesamtheit übertragen werden. Mit Hilfe statistischer Methoden kann eine Aussagesicherheit ermittelt werden, mit der die quantitative Beschreibung dieser Unsicherheit möglich ist [4]. Durch die Angabe von Vertrauensbereichen kann diese Aussagesicherheit visualisiert werden.

Eine weitere Aufgabe in der Zuverlässigkeitstechnik ist die Identifikation und Analyse von Fehlerursachen für Designausfälle. Ursachen von Designausfällen können inherently incapable, overstress, variation, wearout, time-dependent mechanisms, sneaks und errors sein [4]. Zuverlässigkeitstechnik umfasst somit die Beschreibung und die Ermittlung der Zuverlässigkeit von technischen Produkten oder Systemen mittels statistischen Methoden, mit denen die Fehlerursache identifiziert und deren Auftretenswahrscheinlichkeit mit einer bestimmten Aussagesicherheit (Vertrauensbereich) bestimmt wird.

____________

[1] Bertsche, B., Lechner, G.: Reliability in Automotive and Mechanical Engineering. Berlin, Heidelberg, New York: Springer-Verlag 2007.

[2] Elsayed, A.: Reliabiltiy Engineering. New Jersey: John Wiley & Sons, Inc. 2012.

[3] Taguchi, G. et al.: Taguchi’s Quality Engineering Handbook. New Jersey: John Wiley & Sons, Inc. 2005.

[4] Nelson, W.: Applied Life Data Analysis. New Jersey: John Wiley & Sons, Inc. 2004.

[5] Kemmler, S., Bertsche, B.: Systematic Method for Axiomatic Robustness-Testing (SMART). Proc. International Symposium on Robust Design, August 2014, Copenhagen.

[6] Meeker, W., Escobar, L.: Statistical Methods for Reliability Data. New Jersey: John Wiley & Sons, Inc. 1998.

English

English